MENU

三洋化成ニュース No.507

2018.03.01

塗料の機能として色彩、つやといった美観性があり、塗料の色彩により、その建物や家具などの被塗布物の印象が異なる。例えばブルー系は涼しさを、ベージュ系は安らぎを、グレー系は周りとの調和の印象を与える。塗料の中でとりわけ人々の生活に身近な建築塗料では、地球環境問題への取り組み、特にVOC(揮発性有機化合物)の低減推進に、水を媒体とする水系塗料への切り替えが進んでいるが、水系塗料にも溶剤系塗料と同等レベルの美観性が求められている。酸化チタンなどの親水性顔料に比べて疎水性の強いカーボンブラック、酸化鉄、フタロシアニンブルーなどの顔料を水系塗料に用いた場合、表面張力の高い水によるぬれ性が悪く、顔料が水中に均一分散できず凝集したままとなり、目的の色より薄くなったり色ムラのトラブルを生じる。調色改良剤および分散剤はこれらの顔料を均一に水媒体へ分散させて、目的の色を色ムラなく仕上げるための重要なアイテムである。本稿では水系塗料用の調色改良剤および分散剤について述べる。

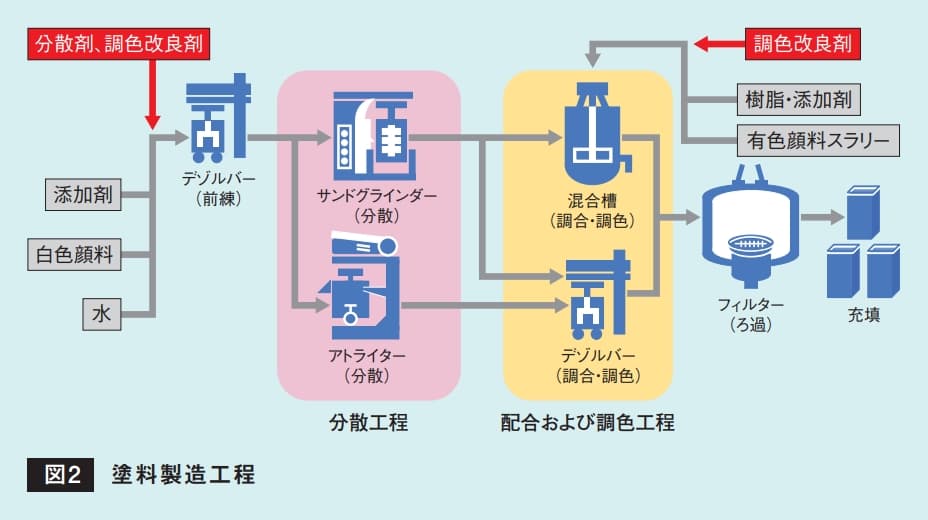

調色改良剤および分散剤の機能としては、大きく二つ挙げられ①水中で凝集した顔料粒子をすばやくぬらしてほぐすこと(解こう)と②ほぐれた顔料粒子の再凝集を防止して安定化させること(分散安定化)である(図1)。調色改良剤は、一般的に低分子型界面活性剤からなり、水と顔料の界面に吸着して表面張力を下げる能力が高く、顔料表面をすばやくぬらして顔料を解こうする。分散剤は一般的に高分子型界面活性剤からなり、水に親和する親水ユニットと顔料に吸着する疎水ユニットを併せ持つことで、顔料粒子表面に吸着し電荷反発および立体反発により分散安定化させる。

塗料は、顔料と樹脂、溶媒(水系であれば水)が大部分を占め、そのほか少量の添加剤で構成される。通常、効率良く目標の色彩の塗料を得るために、白塗料をつくり、白色以外に仕上げる場合、後から調色される。

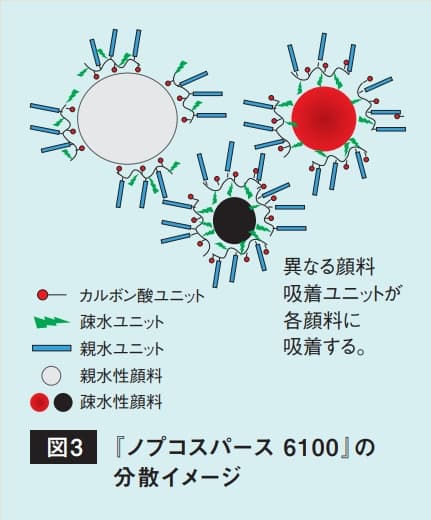

一般的な水系塗料の製造工程は大きく二つに分けられ、①白色顔料を分散させる分散工程(ミルベース工程、ミキシング工程とも呼ばれる)と②樹脂を投入する配合工程(レットダウン工程、塗料化工程とも呼ばれる)があり、白色以外に仕上げる場合、配合工程の中に黒色や赤色の顔料スラリーペースト(カララント、種ペンとも呼ばれる)を加える調色工程が加わる(図2)。分散剤は分散工程に、調色改良剤は分散工程と配合工程に添加される。分散剤や調色改良剤は分散工程において顔料スラリーを低粘度化することもでき、これによって時間短縮、動力削減効果も期待できる。

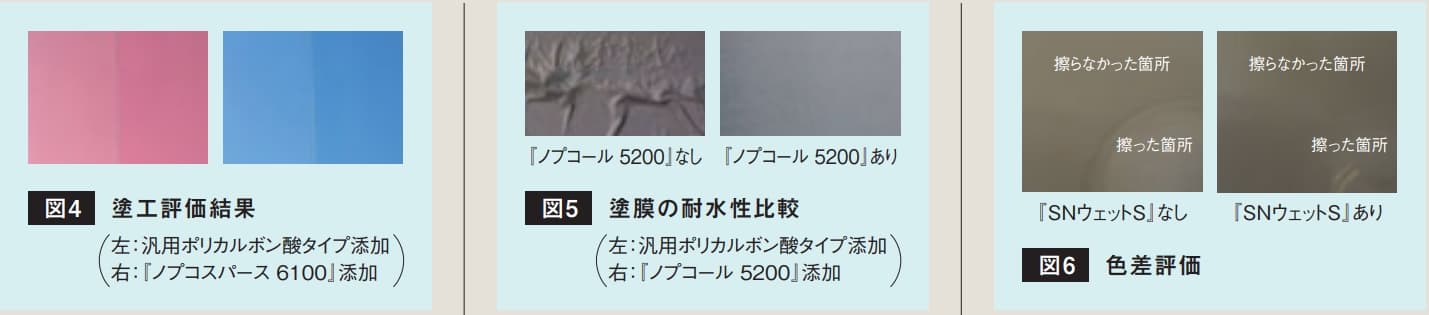

前述のように、塗料は酸化チタン、炭酸カルシウムなど白色顔料を主体とした白塗料をベース塗料とし、調色工程でカーボンブラック、酸化鉄など有色顔料のスラリーペーストを数種添加して仕上げられる。有色顔料のスラリーペーストも各顔料を安定分散させるのに適した分散剤や調色改良剤を用いて作製されているが、白塗料に添加すると、異符号の電荷を持つ顔料同士が引きあったり、白色顔料用の分散剤や調色改良剤が有色顔料には適さないなどの理由により、顔料が凝集し、塗装外観が薄くぼやけた色彩になることが多い。『ノプコスパース 6100』は疎水性顔料に吸着する疎水ユニット、親水性顔料に吸着するカルボン酸ユニットを導入し、幅広い種類の顔料に適用できるよう設計した分散剤である。また、親水ユニットを大きくすることにより分散剤吸着層の厚みを増幅させ、立体反発を高めることで分散安定性を向上した。これにより複数の顔料を均一に混合することができ、目標とする色彩を得ることが可能となる(図 3)。『ノプコスパース 6100』の塗工評価結果を図 4に示す。

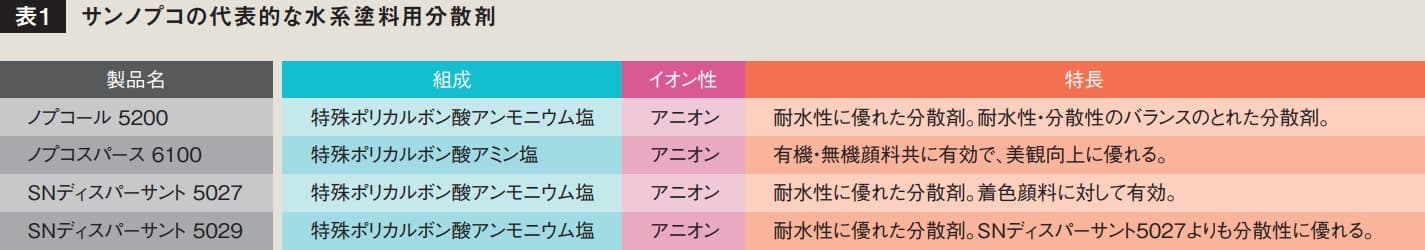

『ノプコスパース 6100』を使用した場合、白塗料中に青や赤の着色顔料が均一に分散され濃くはっきりと色が発現されている。また、外壁用塗料は塗装後、紫外線や風雨にさらされるため高い耐久性も求められる。水系塗料では分散剤に親水性の高い高分子型界面活性剤が用いられるため、塗膜が雨などでぬれると吸水し、水ぶくれや剥がれとなって塗膜欠陥を生じ、本来の塗料の耐用年数を短くしてしまう場合があった。当社の『ノプコール 5200』は親水/疎水ユニット比を調整し耐水性と分散性を両立できるよう設計した高分子型の分散剤であり、『ノプコール 5200』を使用すると、従来の分散剤と比較し、水ぶくれを発生することなく塗膜耐久性を維持できる(図 5)。さらに当社では用途やニーズに合わせて分散性や耐水性を選択いただけるように、『SNディスパーサント』シリーズなども取り揃えている(表 1)。

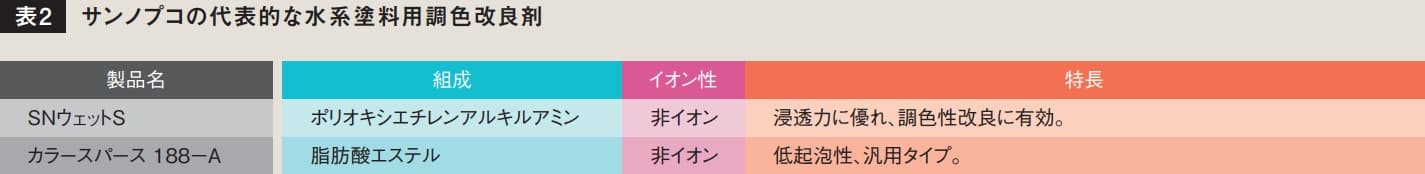

前述のように、塗料は複数の顔料を混合されることが通例であるが、カーボンブラックのような疎水性でかつ表面積が大きい顔料の場合、水系塗料では顔料粒子表面のぬれが不十分で、しばしば疎水性顔料同士が凝集し、塗装後に色ムラのトラブルを発生して美観を損なう問題が生じることがある。調色改良剤は主に表面張力を下げてこの問題を解決するための薬剤である。調色改良剤としては、泡立ちが少なく、電気的にも中性なため塗料中に存在する電解質やほかの界面活性剤のイオン性に影響を受けない、非イオン系界面活性剤が汎用的に使用されている。以前は非イオン系調色改良剤として表面張力低下能に優れるアルキルフェノールエトキシレートが使用されていたが、環境中で分解して生成するアルキルフェノールが環境ホルモン対象物質となり、代替品への置き換えが進んでいる。『SNウェットS』は環境ホルモン非対象物質で構成される非イオン系調色改良剤で、アルキルフェノールエトキシレート同様に表面張力低下能に優れ、顔料のぬれ性を向上させる能力が高い(表 2)。顔料の凝集を確認する方法として、乾燥前に指で擦った箇所と指で擦らなかった箇所との色の濃さの違い(色差)を比較する方法がある。この方法では顔料が凝集していると比重差により、色差が大きくなる。図 6のように、『SNウェットS』を使用した場合、顔料が凝集しにくいため色差が小さい。これにより、例えば塗装方法がローラーとブラシで異なる、塗装日が異なって乾燥条件が異なる、塗料水希釈率が異なるなどの塗装条件が変化しても、安定した目的の色彩を得ることができる。

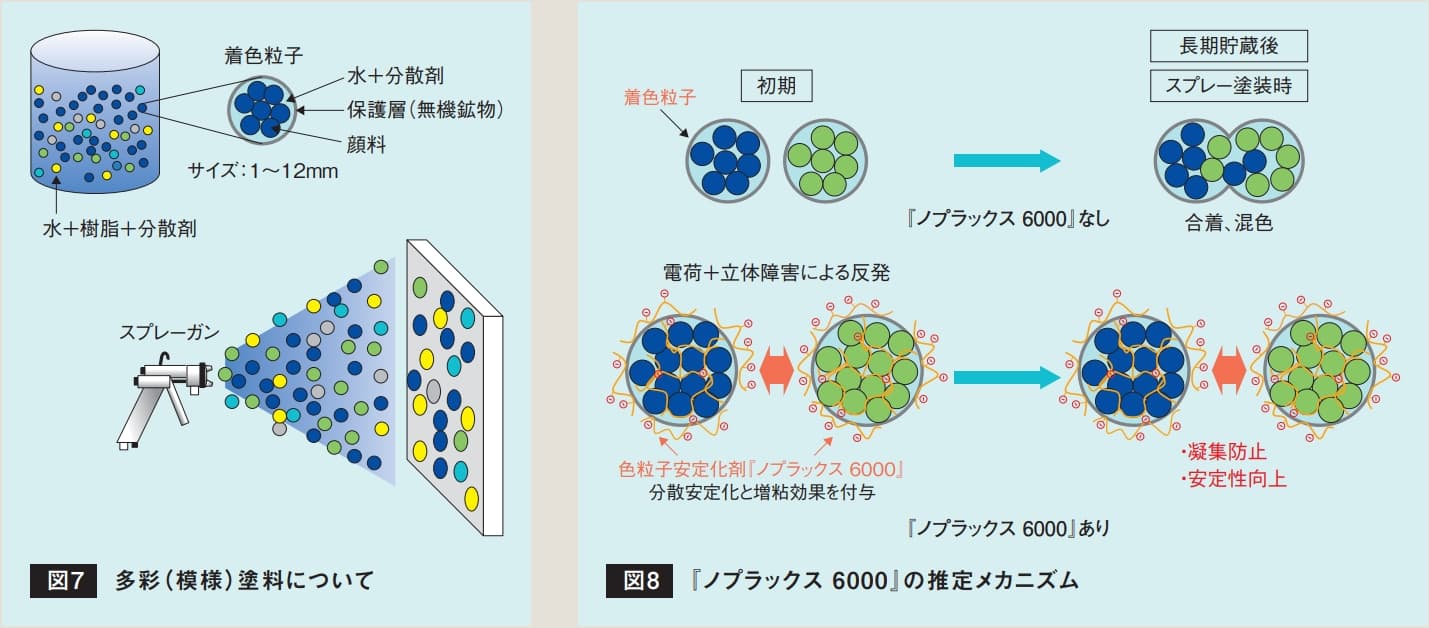

天然石調の多彩模様に仕上がる塗料は、マンションや社屋などの大型建築物件への利用が広まっている。これに用いられる塗料は複数色の石そのものを水系塗料に混合したものであったが、塗料に占める石の割合が樹脂と比較して多く設計せざるを得ず、その結果①重くて運送費がかさむ、②石が沈降するので品質保証期間が短い、③クラック(塗膜のヒビ割れ)が発生しやすい、④塗膜との密着性が弱いため耐水性、耐久性がないことが問題となっていた。これを解決すべく、塗料メーカーは、着色材として石を使用せず、複数色の顔料を用いてそれぞれの色ごとにミリサイズの大きさの着色粒子を懸濁した多彩塗料を開発している(図7)。特に、低VOCの観点から、水系の顔料分散液を無機鉱物などの保護層でカプセル化したゲル粒子を着色粒子とし、樹脂を分散した水中に着色粒子を懸濁させた水中水滴型塗料の開発が積極的に行われている。これを用いると、着色粒子の色、大きさ、混合比率を変動させることで本物の天然石と思わせるような立体感のある色彩に仕上げることができる。

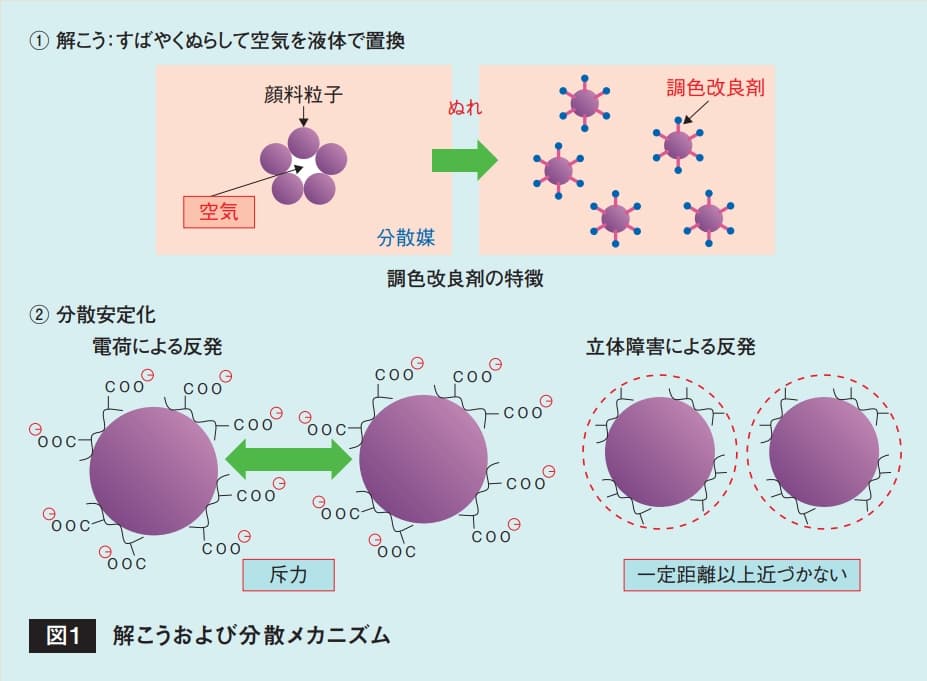

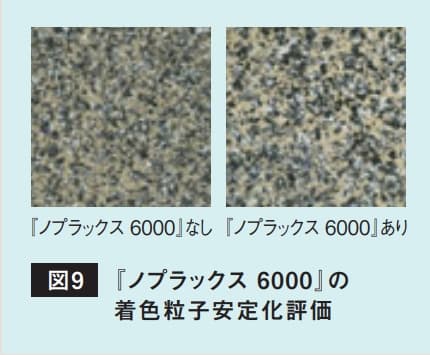

しかしながら、ゲル状の着色粒子を媒体である樹脂分散液中に数ミリの粒子として独立させて存在させることは難しく、塗料を貯蔵保管中に着色粒子が合着して混色したり、あるいはスプレー塗装時に着色粒子が高せん断下でつぶれて混色し、本来の目的の色彩を得られない問題がある。これに対し、当社はこれまで培ってきた分散剤および粘弾性調整剤の知見を応用した色粒子安定化剤『ノプラックス6000』を開発した。『ノプラックス 6000』は、着色粒子の作成時に水系の顔料分散液に添加することで、生成するゲル状の着色粒子を、電荷反発と立体反発により分散安定化し、貯蔵保管中のゲル状の着色粒子の合着による混色を防ぐ。また、『ノプラックス 6000』の増粘作用により、ゲルの強度を高め、スプレー塗装時、高せん断下でも着色粒子がつぶれるのを防ぐ(図8)。『ノプラックス 6000』の塗工評価結果(図9)を示す。『ノプラックス 6000』を使用していない場合(図9左)、着色粒子が混色して白っぽくぼやけた色彩となるが、『ノプラックス 6000』を使用した場合(図9右)、個々の着色粒子が混色することなく、鮮やかな色彩が得られる。

地球環境問題への取り組みとして進められている塗料の水系化における技術的課題に対処するための添加剤を主に紹介してきた。日本および欧米では水系化の占める割合は建築塗料ですでに5割を超えており、自動車塗料、工業塗料や重防食塗料へも実用化が開始されている。この動向は中国をはじめとするアジア各国でも始まっており、直面するさまざまな技術的課題に対し、サンノプコは今後も積極的に研究開発を行い地球環境問題の改善に寄与していく。