MENU

三洋化成ニュース No.545

2024.10.11

高機能マテリアル事業本部

電材研グループ ユニットチーフ 宮本 佳介

[お問い合わせ先]同営業グループ

インプリント技術は、基板上に塗布された樹脂膜に金型(モールド)を押し当てて、これを離型してモールドに刻まれた微細パターンを樹脂膜に転写する技術である。この技術は、非常に細かい構造を高精度かつ効率的に作製することが可能で、半導体デバイス、光学デバイス、バイオメディカルなど多岐にわたる分野での応用が期待されている。近年では、デバイスの小型化などさらなる高性能化、高機能化を目的として、従来のマイクロオーダーより微細なナノオーダーでのインプリント技術であるナノインプリント技術が広がりを見せている。

本稿では、当社のナノインプリント用UV 硬化樹脂『サンラッド』シリーズについて紹介する。

UV 硬化樹脂とは、紫外線(UV)を照射することで硬化する樹脂である。UV 硬化樹脂は、アクリルモノマーに代表されるさまざまな反応性モノマーやオリゴマーを組み合わせることで、要求される機械特性、電気特性、耐薬品性、耐熱性などのさまざまな特性に応じた機能が発現可能となる。そのため、ディスプレイや半導体などの電子材料だけではなく、インクや各種コーティング用途など幅広い分野、産業でUV 硬化樹脂が使用されている。また、揮発性有機化合物(VOC)成分となる有機溶剤を使用しない樹脂設計も可能であることから、近年では環境配慮の観点でもUV 硬化樹脂システムが注目を浴びている。

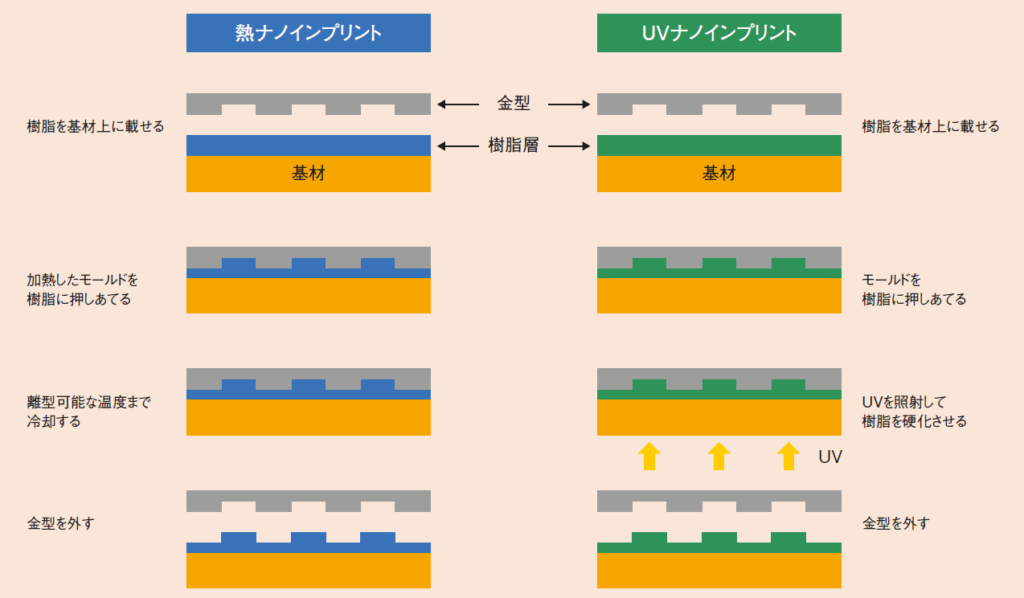

ナノインプリントの方式は、大きく「熱ナノインプリント方式」と「光(UV)ナノインプリント方式」とに分けられる1)。

熱ナノインプリント方式では、樹脂膜として熱可塑性もしくは熱硬化性樹脂が使用される。熱ナノインプリントでは図1 に示す通り、「高温での加熱→冷却」の熱サイクルを伴うため、一般に生産効率が悪くなる。

図1 熱ナノインプリントとUVナノインプリントの比較

一方で、UV ナノインプリントはUV 硬化樹脂が使用され、短時間のUV 照射で樹脂を硬化させることが可能であり、生産効率が高いことが特徴である。またUV ナノインプリントでは、熱インプリントで必要な高温の温調設備が不要となるため、設備も比較的小型なもので設計できることから、省エネ、省スペース化の観点でも有利とされている。

ナノインプリントはその高い解像度、高い生産性、そして微細な構造の形成といった特長により、製品の性能向上や製造コストの削減につながることから、液晶ディスプレイ、有機ELディスプレイといった光学デバイスや、加速度計、圧力センサーなどのMEMS(マイクロエレクトロメカニカルシステム)などの用途ですでに応用されている。

近年、急速に進展している自動運転、仮想現実(VR)/拡張現実(AR)、ロボット、生体認証などには、周囲の情報を多角的に把握するため、センサーやカメラが欠かせない。今後もさらなる高精度化のための搭載数の増加や用途拡大により、センサーやカメラの需要は拡大すると予測されている2)。ナノインプリント技術は、このようなセンサーやカメラを高精度・低コストに製造する方法として活躍が期待されている3)。

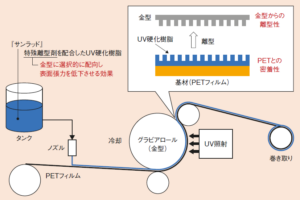

図2 『サンラッド』の連続成型プロセス例

図2に凹凸金型を用いたUV硬化樹脂の連続成型プロセス例を示す。そのプロセスは(1)UV 硬化樹脂の基材への塗工、(2)金型プレス、(3)UV 照射による硬化、(4)離形し基材上に金型から転写(インプリント)されたパターンを形成、の4工程からなる。ロール状のモールドを用いてこの工程を大量に連続して行うロール toロール方式は、効率のよい生産方法として広く適用されている。

ナノインプリントにより形状付与されたPET フィルムが所望の性能を発揮するためには、正確に金型の形状が転写される必要がある。そのためには、充填時に金型の隅々まで樹脂が隙間なく充填されるとともに、UV 硬化後の樹脂が割れたり変形したりすることなくきれいに金型から離型される必要がある。しかし、金型の形状が微細になればなるほど、このような割れや変形などの不具合による形状不良が発生しやすくなる。

また、パターンの転写精度や安定性の向上のためには、硬化後の樹脂が基材から剝がれないことも重要である。一般にUV 硬化樹脂では、金型からの離型性を向上させるために離型剤が添加される。しかしながら、通常の離型剤は基材とフィルムの密着性も低下させてしまう。そのため使用量が制限されることが多く、離型性と密着性を両立することは困難であった。

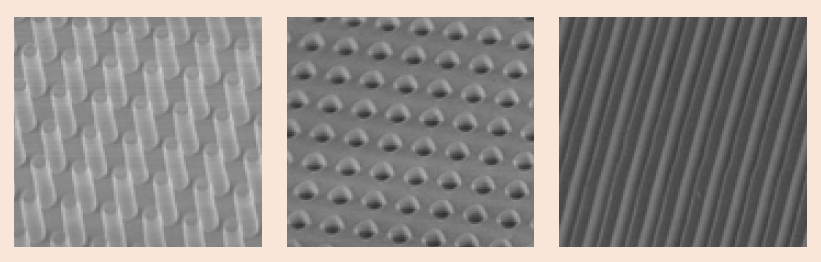

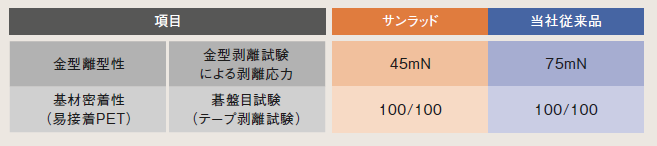

これに対し、当社が開発した特殊な離型剤は、構造を最適化することで金型と接する面に選択的に集まりやすいよう設計されている(図3)。これにより、基材フィルム側に離型剤成分が残存しにくいため、基材との密着性を損なうことなく高い金型離型性が発現できる(表1)。当社『サンラッド』シリーズは、この離型剤の技術を活用することで基材密着性と高い転写性能の両立を可能にしている(図4)。

図3 金型に選択的に集まる性質を持つ当社の特殊離型剤 |

図4 サンラッドシリーズで作製したさまざまな微細形状 |

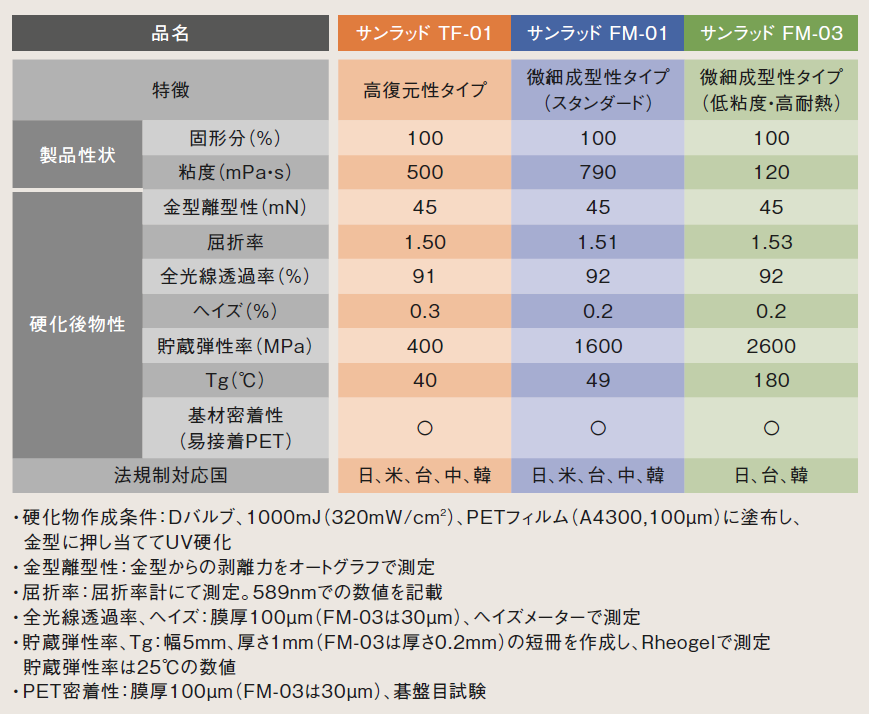

表1 金型離型性と基板密着性

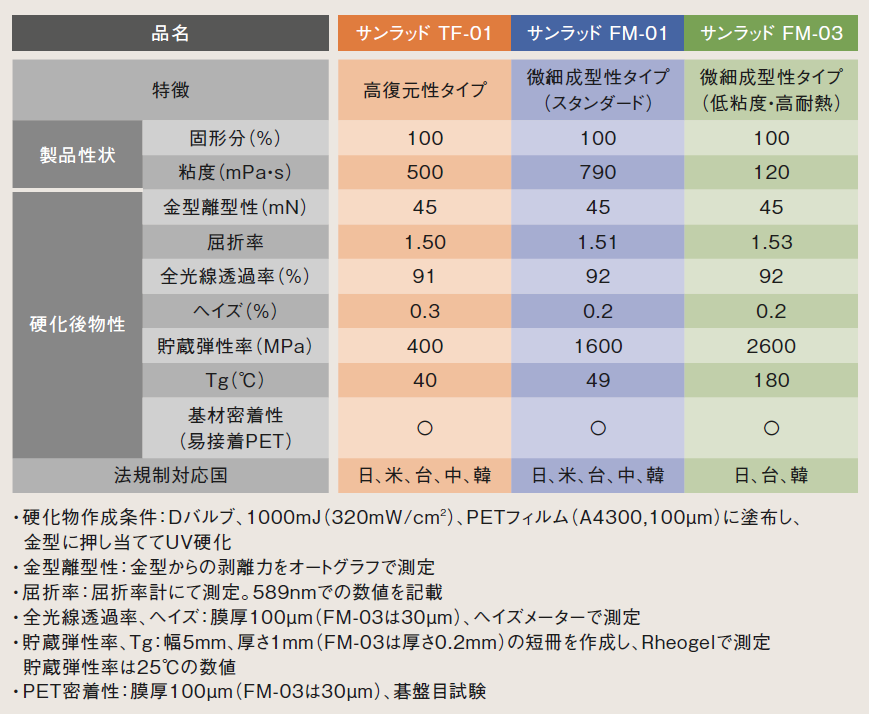

表2 『サンラッド』の代表例

これまで当社では、インプリント用UV 硬化樹脂としてさまざまな製品を上市してきた。代表的な例としては、耐擦傷性に優れた高復元性タイプの『サンラッド TF-01』や、微細成型用としての『サンラッド FM-01』などがある。しかしながら、これまでのラインナップでは比較的粘度が高いものが多く、金型の形状によっては液の入り込み性が悪くなり、転写不良を起こすケースがあった。また、ガラス転移点(Tg) は50 ℃ 程度と高くはなく、弾性率も比較的低いため、耐熱性や樹脂強度が要求される用途では適用が難しかった。

これらの課題を解決するため、今回新たに『サンラッドFM-03』を開発した。本品は無溶剤でありながら低粘度であるため、従来プロセスでも金型への液の入り込み性が向上できるものと考えており、より微細で複雑な形状への適用拡大が期待される。また、ガラス転移点、弾性率が高いため耐熱性や樹脂強度が要求される用途への適用も期待される(表2)。

ただし、UV 硬化樹脂に要求される特性はユーザーの用途や使用方法により異なるため、多様化するニーズに合わせて細かなカスタマイズが必要になってくる。これまでの開発で得られた膨大な知見により、そのようなユーザーニーズに迅速に対応し、最適な樹脂組成を提案できるのも当社の強みである。

今後もARやVR技術の進化、ウェアラブルデバイスに代表される各種デバイスの発展などに伴い、UV 硬化樹脂にはさらなる高性能化、高機能化が求められている。また、省エネの観点で、光源は従来の高圧水銀灯やメタルハライドランプなどからLED 光源へのシフトが進んでいくものと考えられる。このようなさまざまな顧客要望に応えるべく、これからも開発に注力してさらなるラインナップの拡充に努めていきたい。

参考文献

1)精密工学会誌/ Journal of the Japan Society for Precision Engineering Vol.86, No.4, 2020

2)株式会社富士キメラ総研「2023 センサーデバイス関連市場総調査」

3)「ナノインプリント技術の基礎解説、自動運転やAR に影響与える微細加工技術」ビジネス+ IT

https://www.sbbit.jp/article/cont1/40685,(参照:2024-7-8)

当社製品をお取り扱いいただく際は、当社営業までお問い合わせください。使用される用途における適性および安全性は、使用者の責任においてご判断ください。