MENU

三洋化成ニュース No.526

2021.06.10

ウレタン材料事業本部 研究部

ユニットマネージャー 笹谷 𥙿一

[お問い合わせ先]

ウレタン材料事業本部 営業部

共働き、単身世帯、高齢夫婦世帯の増加などを背景に、食のスタイルが大きく変化している。総菜や弁当、デリバリーの食品を自宅で食べる「中食」は、調理・片付けの負担の軽減、食材の無駄の軽減につながり、外食に比べて時間や場所の自由度が高いことから、近年需要が増えている。弁当などの新商品とそのパッケージが次々と開発されているなかで、食品パッケージの開発を支える一つの技術が試作型に用いる合成木材である。本稿では、当社の合成木材『サンモジュール』を紹介する。

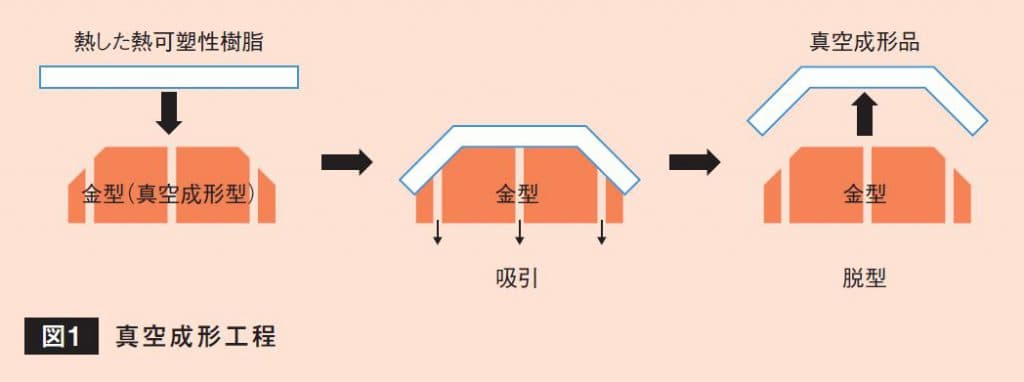

弁当や総菜は、一つの食品コンセプトに対し幾つかのパッケージデザインが提案される。おいしそうに見せる意匠性はもとより、耐熱性や密封性などの機能を加味して設計され、各々試作品が作られ、前述の機能を満たしているかなどの検討を重ねて最終的なデザインが決定される。最終デザインが決定して初めて量産用の金型が製造される。食品パッケージは通常、熱可塑性樹脂を真空成形して作られるが(写真1、図1)、試作段階では軽量で加工しやすい樹脂型が用いられる。

「木型」と呼ばれるように、古くは型には木材が用いられていたが、現在は、木材に比べて切削加工がしやすく、寸法安定性や強度に優れる樹脂型に合成木材が用いられている。なかでも、加工しやすく、多様な設計がしやすいウレタン樹脂が主流となっている。

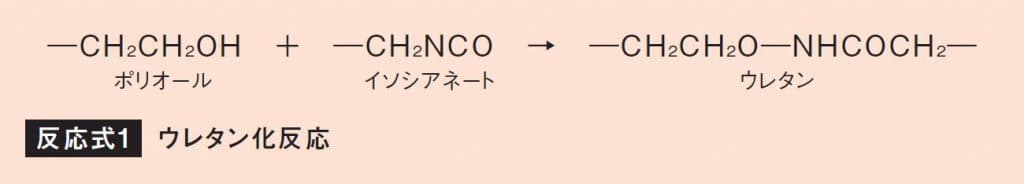

ウレタンはポリオールとイソシアネートが反応することで生成する(反応式1)。ここに水を少量入れておくと水とイソシアネートの一部が反応して尿素化合物ができ、同時に炭酸ガスが発生する(反応式2)。この炭酸ガスによる気泡でウレタンフォームの密度を調整する「水発泡法」が一般的な硬質ウレタンフォームの製造方法である。

硬質ウレタンフォームからなる合成木材は、主として自動車のエンジンや部品の試作型などに使用されているが、食品パッケージ用の試作型などにも用いられるようになってきた。

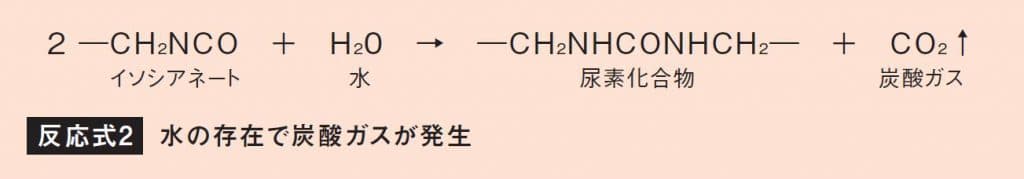

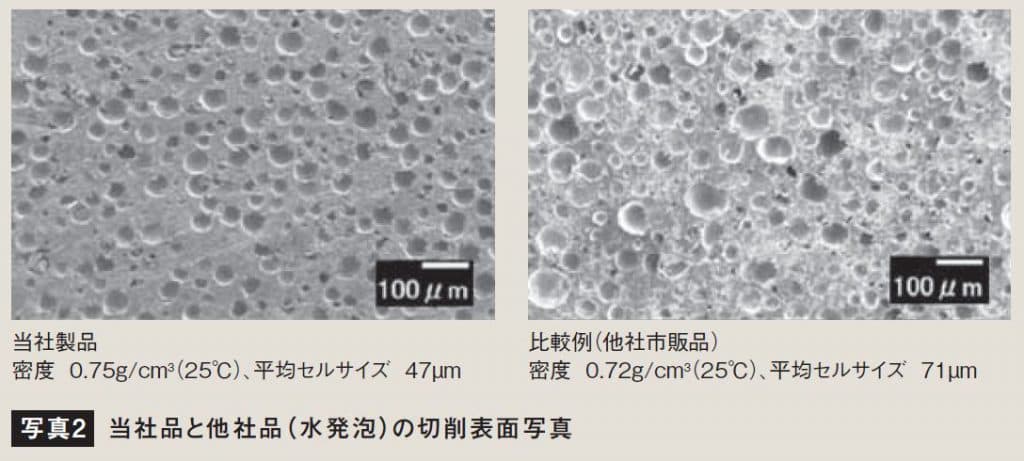

当社の『サンモジュール』はメカニカルフロス法という発泡方法を採用している。これは、液状のポリオール成分とイソシアネート成分の混合時に、空気や窒素などのガスを吹き込み激しく撹拌することで強制的に混合液中に微細で均一なセルを作る方法である。混合液はウレタン化反応により硬化し、数μm~数十μmといった微細気泡を持つウレタン樹脂となる(図2)。密度は注入するガスの量で細かく制御することが可能であり、これが『サンモジュール』と他社製品で物性が大きく異なる理由である(写真2)。

使用されるポリオールやイソシアネート、フィラー(充填剤)によって特長が異なるものの、合成木材の物性を左右する一番の要因は密度である。『サンモジュール』は、均一で微細なセルを有しながら、最低0.27g/cm3から最大1.45g/cm3までの密度の製品をそろえている。

食品パッケージの試作型として使用される合成木材には、どんな機能が必要であろうか。以下にその機能をまとめた。

●切削性

食品パッケージは種類が多いだけでなく、旬やブームに対応したライフサイクルの短さにより、非常に多くの試作品を短期間で作製しなければならない。そのためには合成木材には良好な切削性が求められる。合成木材はNCマシンと呼ばれるコンピューター制御の切削機械によって切削されるが、素材が硬ければ切削速度を落とさなければならないし、やわらか過ぎると型としての物性が不足する。

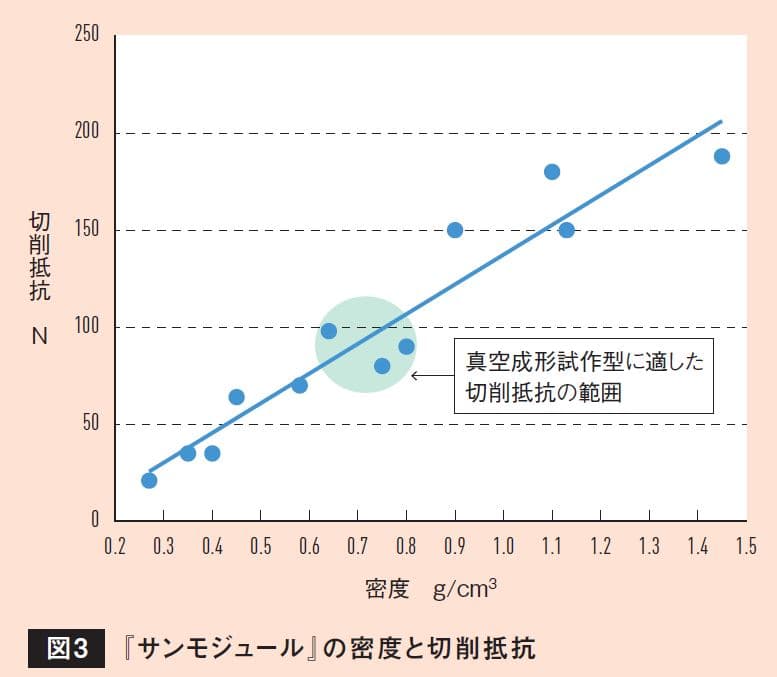

切削性を大きく左右する一番の要因は密度である。図3に切削抵抗(切削時に刃物が受ける抵抗力)との関係を示す。切削抵抗は低いに越したことはないが、きめ細かさ、耐熱性、強度などのほかの物性も考慮すると0.6 ~ 0.8g/cm3が適当な範囲であるといえよう。

●きめ細かさ

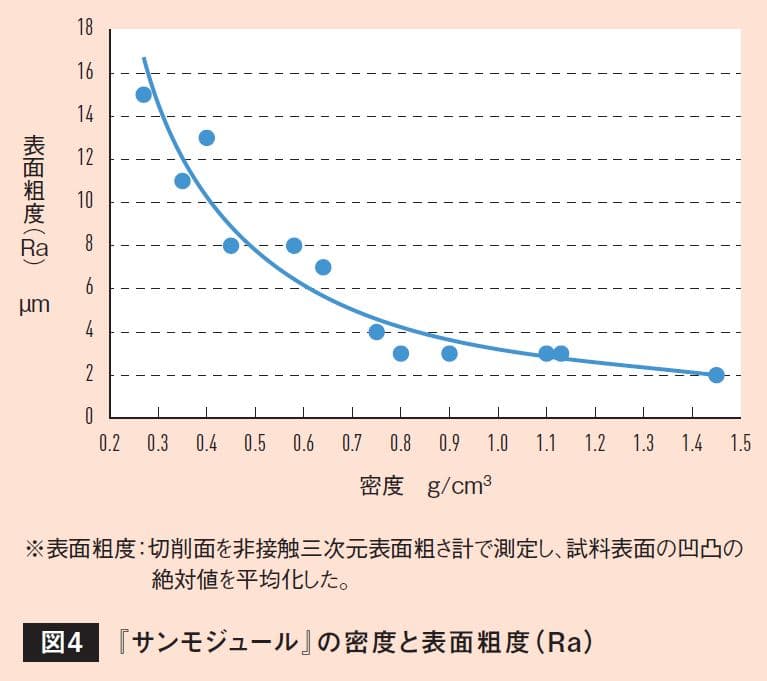

食品パッケージのなかでも、蓋は中身が見えるように透明性が求められ、また蓋と本体は容易に離れないよう嵌合構造が一部に付与されている。透明性を高めたり、微細な嵌合構造を付与したりするには型の表面のきめが非常に細かく均一でなければならない。きめ細かさを平均表面粗度(Ra)という尺度で表した場合、Raが5μm以下であることが望ましいことがわかっている。これは通常の水発泡方法では実現できない。

当社は、メカニカルフロス法を採用して、微細で均一なセルを得られやすくしただけでなく、ポリオール、イソシアネートの分子量や粘度とともに整泡剤や無機フィラーの種類に工夫を凝らし、ガスの分散後、硬化までの間に微細気泡の合一等による気泡の巨大化が起こらないようにした。図4に『サンモジュール』の密度と表面粗度の関係を示す。『サンモジュール』はRaが他社品に比べ小さいため、試作型のサンドペーパーがけや塗装前の下地処理などの工程を少なくすることができ、作業時間短縮に大きく寄与している。

●耐熱性・強度

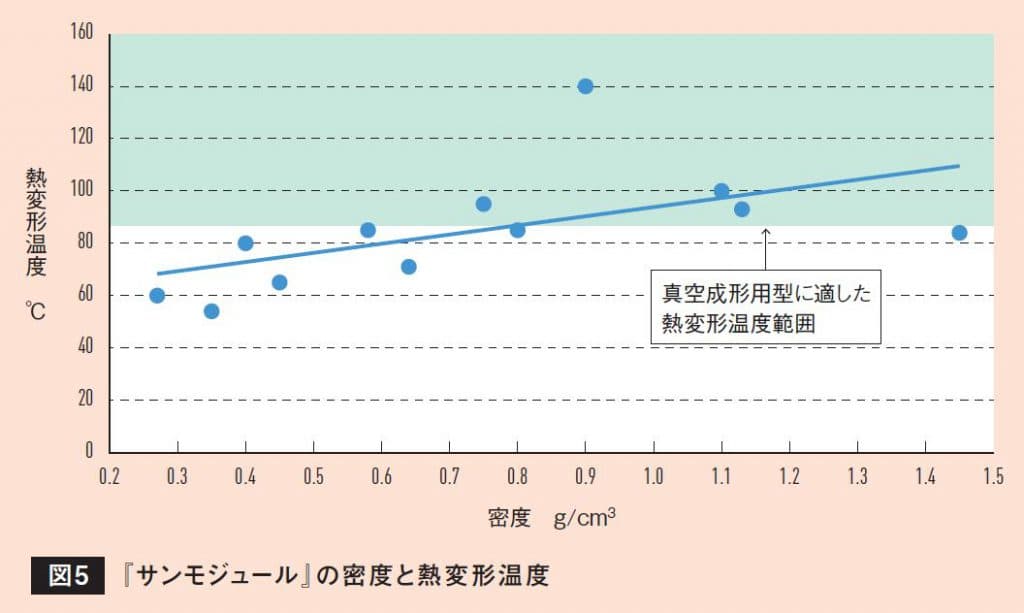

試作型は本生産(金属型を使用)までの橋渡しが役割であり、何万個も真空成形を行う金属型ほどの耐熱性や強度は不要である。速く切削加工でき、何回かの真空成形に耐えて、試作品の成形性や意匠性などを早く確認できればよい。食品パッケージの素材であるPP(ポリプロピレン)シートやPET(ポリエチレンテレフタレート)シート等は熱軟化点が100~140℃であるため、試作型としては同程度の耐熱性がなければならない。『サンモジュール』は熱硬化性樹脂であり、熱で融けることはないが、温度が高くなるとやわらかくなる性質がある。耐熱性の観点からは熱変形温度が約85℃以上であれば、加熱されたシートが接触する数秒間に変形を起こさずに形状を転写することができる。この数秒間では型の表層が加熱されるだけであるから、少量の連続的な真空成形には十分耐えることができる。熱変形温度も密度と相関があるため、約85℃以上の熱変形温度を満たすよう、密度を調整している(図5)。また、真空成形型では成形時に0.1MPaの圧縮力が型にかかることになるため、それに耐える強度も求められる。『サンモジュール』の圧縮強度は最低でも4MPaであり、十分な強度を有している(ただし細長いリブやピン形状があるとこの限りではない)。

●寸法安定性

金属やプラスチックの別なく、ほとんどの材料は熱くなると膨張し、冷たくなると収縮する。せっかく作った型が周囲の温度変化や真空成形中に寸法が大きく変わってしまったのでは使い物にならない。この熱膨張(収縮)の程度を表すのが、線膨張係数である。例えば線膨張係数が50×10cm-6/℃の長さ100mmの素材は、10℃の温度変化で0.05mmだけ伸び縮みすることになる。すなわち線膨張係数が小さければ小さいほど温度変化による寸法安定性が良いということである。

樹脂材料の線膨張係数を小さくするには二つ方法がある。一つは無機フィラーなどの線膨張係数がより小さい原料を混ぜ込むことである。これらは通常樹脂より硬いために切削中に切削刃が摩耗しやすい。さらに真空成形用試作型には真空に引くための穴が必要で、直径1mm程度の細長いドリルを使い高速回転でこの穴を開ける。この際、ドリル刃と穴の壁面で摩擦が発生すると、切削粉が軟化・炭化し穴が塞がったり、ドリル刃に詰まったりする。無機フィラーによってはドリル刃が急速に摩耗し、摩擦熱が発生するといった問題がある。当社の『サンモジュール TW-E』はこのようなトラブルが起きないよう、フィラーとして最もやわらかく、滑性のあるタルクを選定している。

もう一つの方法は気体を混ぜ込むことである。気体自身の線膨張係数は固体の線膨張係数より大きいが、その膨張圧は小さく、材料全体の膨張・収縮にはほとんど影響しないと考えてよい。材料全体の線膨張係数はその材料を構成する物質の線膨張係数×体積占有率の和で表されるので、線膨張を無視できる気体の体積占有率が大きいほど、つまり材料の密度が小さいほど材料全体の線膨張係数は小さくなる。また、線膨張係数のばらつきが発生しないよう、気泡の大きさが均一であることが望ましい。『サンモジュール』は前述のとおりメカニカルフロス法で気体を均一に微分散させ、全体的に等しく線膨張係数が小さくなる傾向があるため好ましい。

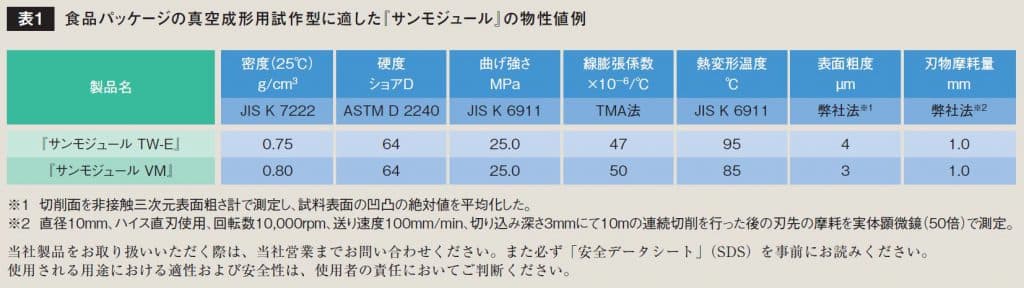

このように、食品パッケージ用の真空成形用試作型に適した『サンモジュール』はきめ細かさ、耐熱性、強度、寸法安定性、刃物摩耗性の観点からユーザーニーズに応じた組成設計を行っている(表1)。

『サンモジュール』にはさまざまな技術を使用したラインアップがあり、ユーザーの使用条件に合わせて適したものが選ばれている。利便性の高い中食は今後も伸びていくと予想されており、当社はさらに性能向上を図るべく、課題解決に努めていく。