MENU

三洋化成ニュース No.539

2023.07.12

画像材料事業本部 研究部 画像薬剤研究グループ

ユニットチーフ 前田 真一

[お問い合わせ先]

画像材料事業本部 営業部

複合機は、コピー・プリンター(印刷)・スキャナー・FAXなどの多機能を搭載したデバイスで、限られたスペースで複雑な動作を高速で行い、高精度なドキュメントを短時間で完成させている。これを可能にしているのが、電子写真プロセスと呼ばれる画像形成方法である。

市場のドキュメントに対する要求は1990年代のデジタル化に端を発し、カラー化、高画質化、オンデマンド化へと移行している。近年は、世界的な環境意識の高まりを背景に、複写機・プリンターの分野においても、CO2排出量削減などの環境対応に対するニーズがますます高まっている。

本稿では、そのニーズに応えるべく環境対応型トナー向けに開発した「リサイクルポリエチレンテレフタレート(リサイクルPET)含有トナーバインダー」の技術概要を紹介する。

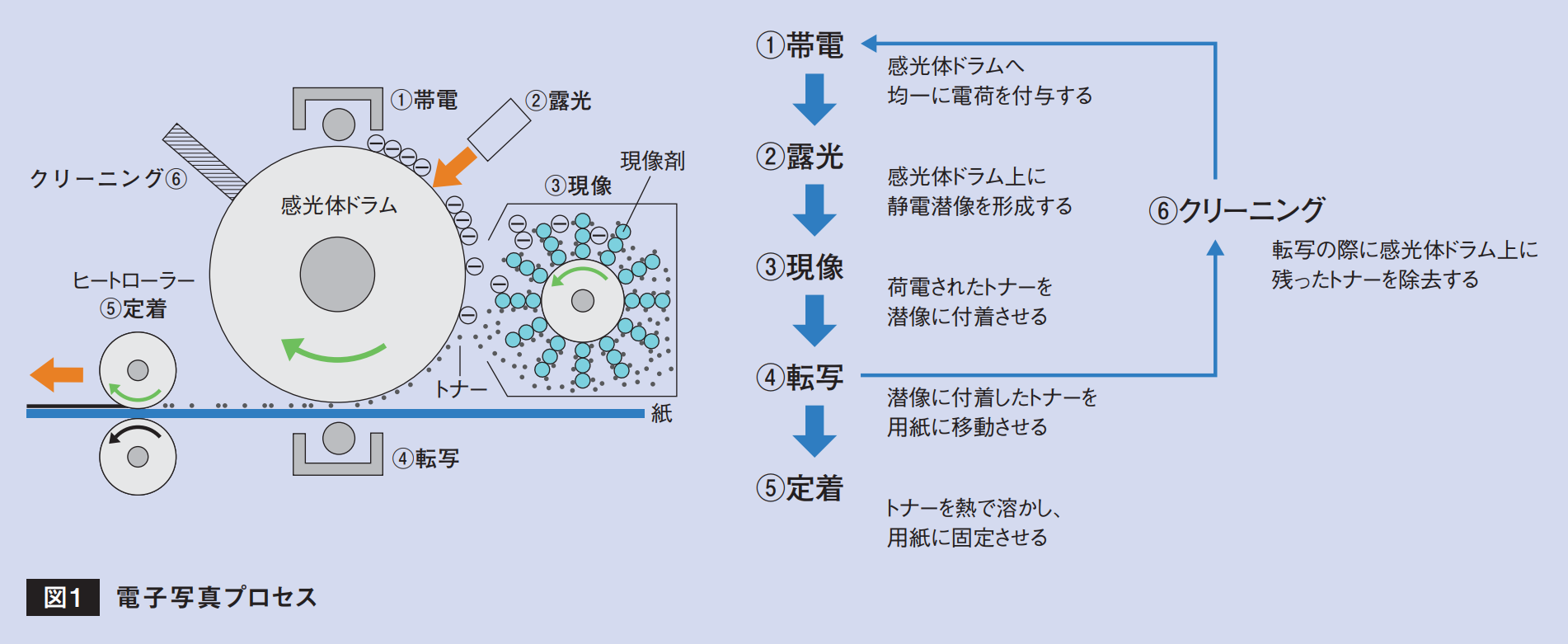

電子写真プロセスは図1に示すように①帯電→②露光→③現像→④転写→⑤定着→⑥クリーニングという工程からなっている。感光体ドラムに均一に電荷を付与した後、画像となる部分に光を照射して潜像を形成、荷電したトナーは電気的に潜像へ付着、紙に転写されたトナーは、ヒートローラーで加熱・加圧されることによって溶融し、紙に浸透後、冷えて固化することで紙に定着する。いずれの工程にもトナーの適合が求められる。

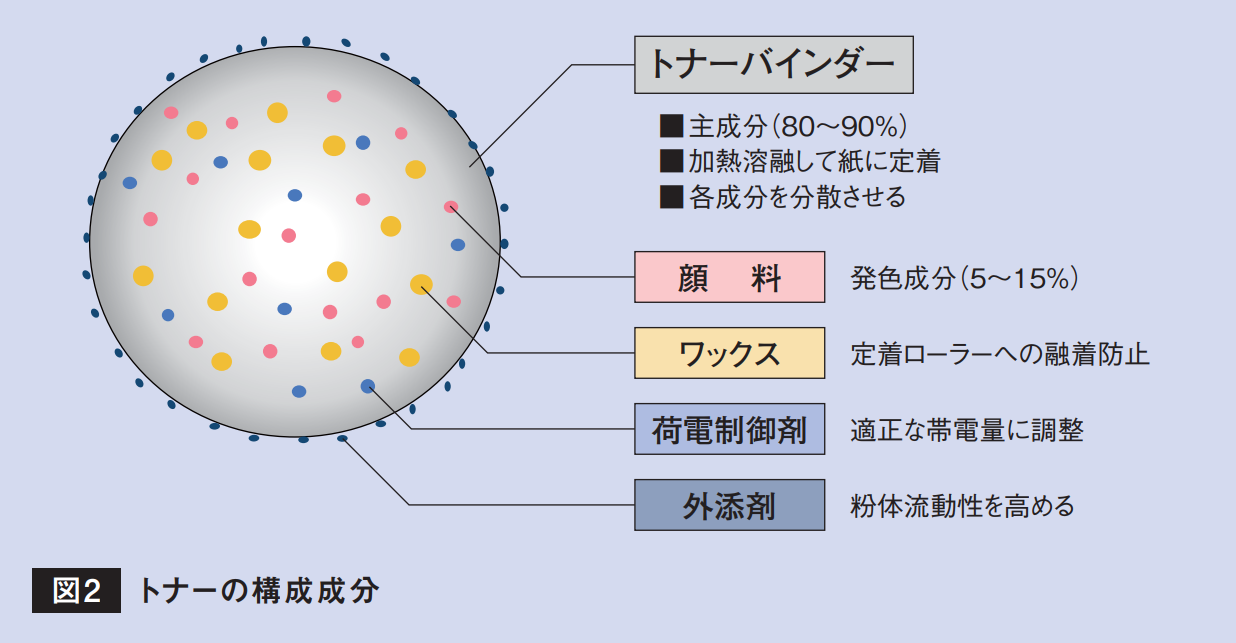

トナーは、帯電機能を有した数μm径の非常に小さな粒子で、図2に示すような複数の成分で構成されている。

そのなかでも、トナーの構成成分の80~90%はトナーバインダー(樹脂)であり、トナーにおいてバインダーが果たす役割は大きい。その主な役割は、紙への定着性、帯電性、添加剤(顔料、ワックス、荷電制御剤など)の分散性、保存性、耐久性の付与などが挙げられる。複写機・コピー機などの高速化、高画質化などに対応すべく、トナーバインダーの高機能化が進んでいる。

そのほかの構成成分としては、発色成分としての顔料、定着ローラーへの融着防止としてのワックス、トナーの安定帯電のための荷電制御剤、トナーの粉体流動性やクリーニング性を向上する外添剤などがある。

トナーバインダーは、基本的には熱可塑性樹脂であれば使用できる。ただし、紙への定着性、輸送時の保存性の観点から軟化点が90~160℃、ガラス転移点が50~70℃のものが望まれている。また、トナーにはさまざまな特性が要求されるため、それらを満足できる樹脂は限定され、現在では、スチレンアクリル系樹脂、ポリエステル系樹脂が市場の90%以上を占めているといわれている。

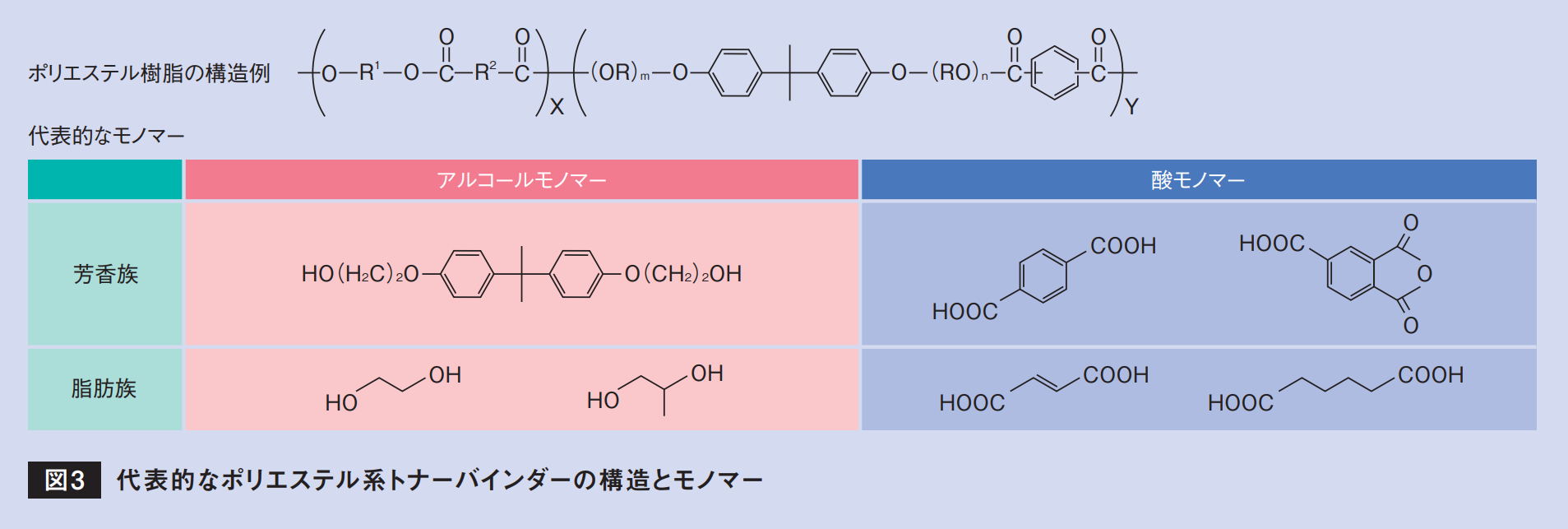

スチレンアクリル系樹脂はワックス分散性や粉砕性に優れ、帯電時の環境依存性が小さいなどの特長がある。一方、ポリエステル系樹脂は、スチレンアクリル系樹脂に比べてより低温定着が可能で、硬度が高く、紙に定着した画像の擦り強度の点で優れている。また、極性が高く顔料分散性に優れ、光沢も出やすいといった特長もあり、トナーに高画質品位や低温定着が求められるなかでポリエステル系トナーバインダーへの使用割合は年々増加してきている。

代表的なポリエステル樹脂の構造とモノマーを図3に示す。ポリエステル樹脂のなかでも、トナーバインダーには、帯電保持性が高い非晶質のポリエステル樹脂が使用される。

省エネルギーに対する取り組みがますます重要視されている今日、エネルギーの消費が大きいトナーの定着において、低温定着化が求められている。従来、低温定着を達成する技術として、トナーバインダーのガラス転移点や軟化点を下げる検討がされてきた。しかし、ガラス転移点や軟化点を下げすぎると、トナーの保存性が悪化するため、本技術による低温定着化には限界があった。

その後、これらのトレードオフ(課題)を克服する技術として結晶性ポリエステル樹脂との併用技術が開発された。結晶性ポリエステル樹脂は、その融点で急激に溶融して低粘度化(シャープメルト化)するため、少ない熱エネルギーで樹脂の粘度を下げることができ、定着助剤として低温定着性と保存性をより高いレベルで両立させることを可能にした。

また、さらなる低温定着化を実現する技術として、コアに低融点の樹脂を用いて低温定着性を満足させ、その外側を高融点の樹脂で覆うことで保存性を確保するカプセル構造のコアシェルトナーが開発された。このように、完全な機能分離制御技術により低温定着性と保存性の両立が行われてきた。

近年、SDGs達成に向け、地球温暖化防止に取り組む機運が高まりを見せている。トナーにおいても、さらなる低温定着化に加え、トナーバインダーの原料を化石燃料由来からデンプンなどの植物由来バイオマス原料やリサイクルプラスチック原料へ転換するなど、さらなるCO2排出量削減に向けた開発が各メーカーで進められている。

当社でも、リサイクルプラスチックを活用(アップサイクル)し、トナー性能と環境負荷低減を両立させるべく新たなトナーバインダーの開発を行っている。

当社が、トナーバインダー用の原料として着目したリサイクルプラスチックは、使用済みのPETである。リサイクルPETに着目した理由は、回収量が安定していること、ポリエステル系トナーバインダーと同じポリエステルであるためエステル交換で樹脂骨格に組み込みやすいことが挙げられる。

リサイクルPETをトナーバインダーへとアップサイクルするうえでのポイントは、非晶性化である。リサイクルPETは融点が約260℃の結晶性樹脂である。しかし、結晶性のポリエステル樹脂は、体積抵抗値が低いため帯電保持力が弱く帯電量が経時的に低下しやすい。そのような樹脂をトナーバインダーに用いると連続印刷時の画質の安定性が悪くなるなどの問題があるため、トナーバインダーには帯電保持性の高い非晶性のポリエステル樹脂が使用されている。しかも、分子量はトナーバインダー用ポリエステル樹脂が数千~数万程度のオリゴマー体であるのに対して、リサイクルPETは分子量が数十万~数百万以上の超高分子量体と大きく異なる。このリサイクルPETをいかに非晶化して樹脂骨格に組み込むかが重要となる。

非晶性化するためには結晶化したポリマー分子鎖の規則的な配列を阻害する成分(非結晶性成分)を導入する必要がある。導入する非結晶性成分としては、酸成分モノマーとアルコール成分モノマーのどちらでもよく、目的・用途によって使い分けている。一般的に導入する非結晶性成分を増やすと非晶性化しやすくなるが、トナーバインダー中のリサイクルPET比率は低くなる。リサイクルPET比率が高くなるよう、導入する非結晶性成分の種類の選定と量の調整が必要となる。

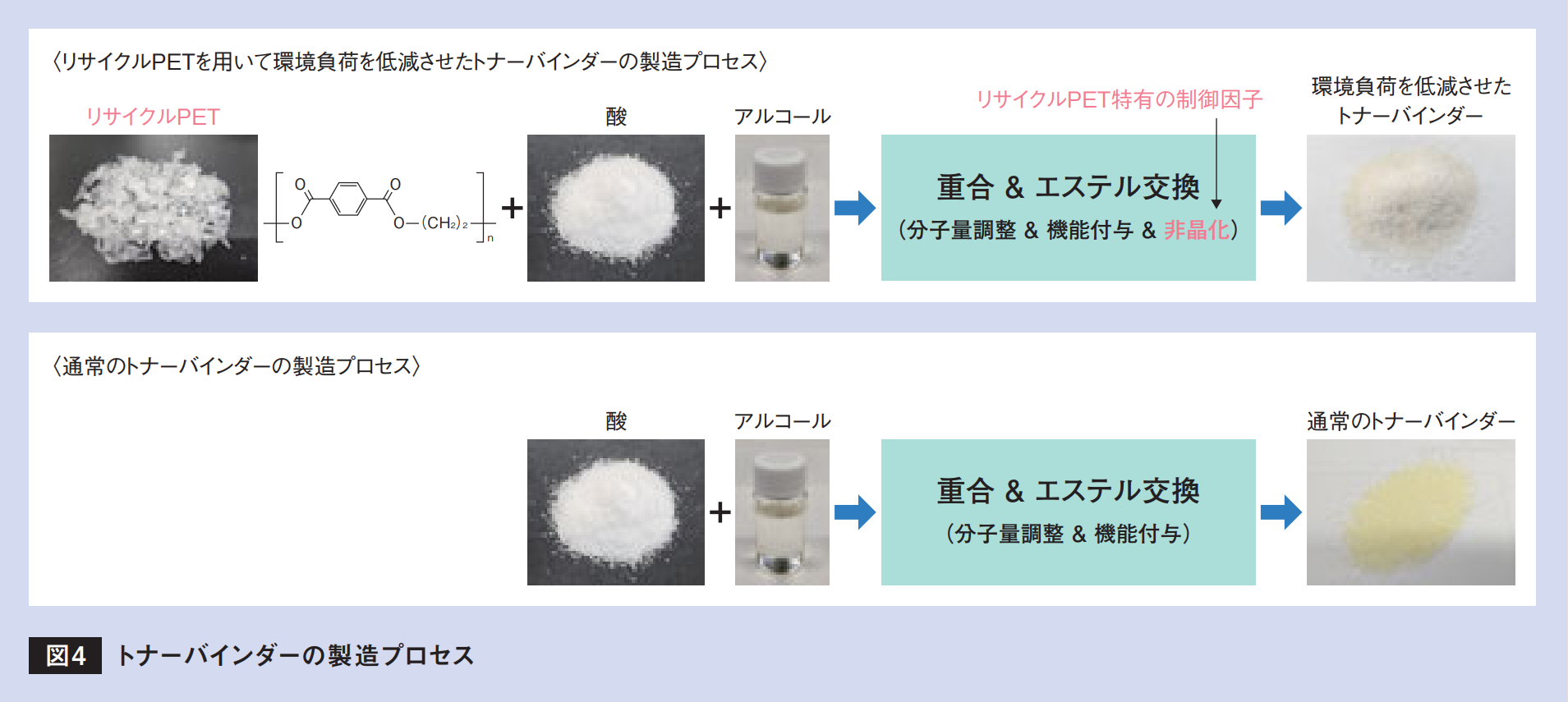

図4に示すように、リサイクルPET含有トナーバインダーの製造プロセスは、原料を加えて重合とエステル交換を行うが、分子量制御や機能付与などは通常のトナーバインダーと同様である。それに加え、リサイクルPETのアップサイクルでは、リサイクルPETの非晶化やそれに適した反応条件(反応温度、反応時間など)の最適化などを行っている。このような複数の因子を同時に制御する技術には、当社がこれまでトナーバインダーの開発で長年培ってきた多くの知見が生かされている。

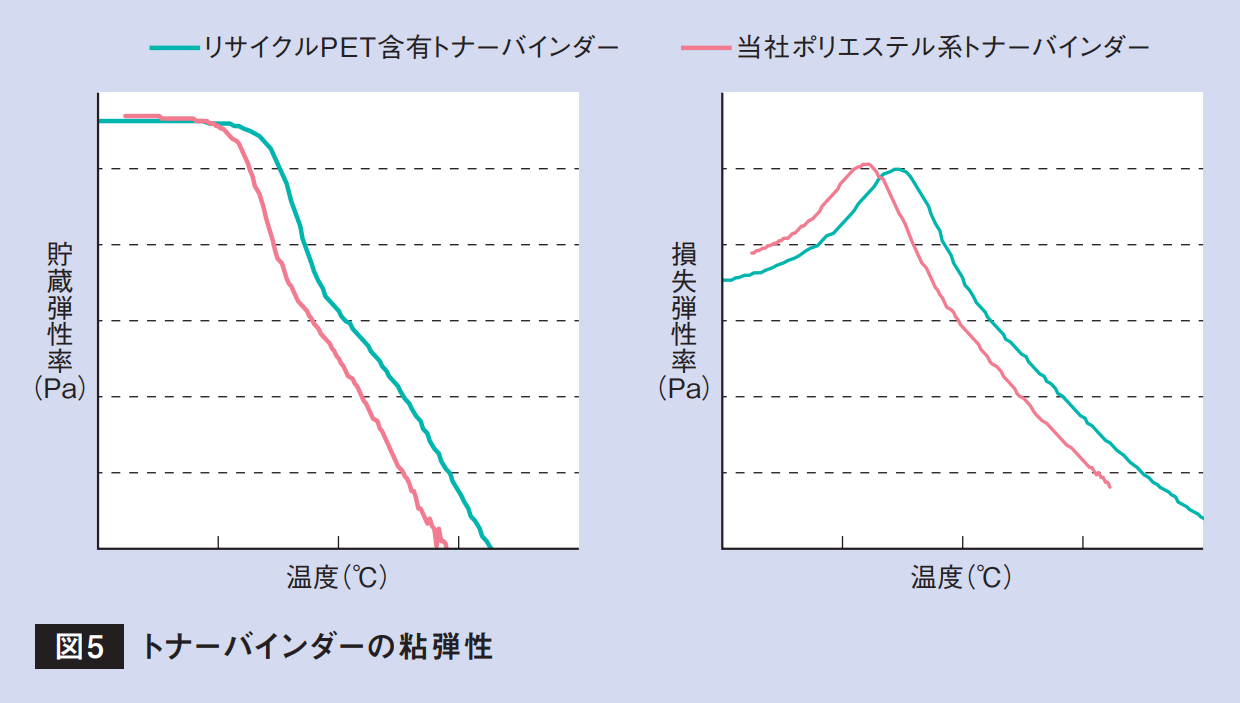

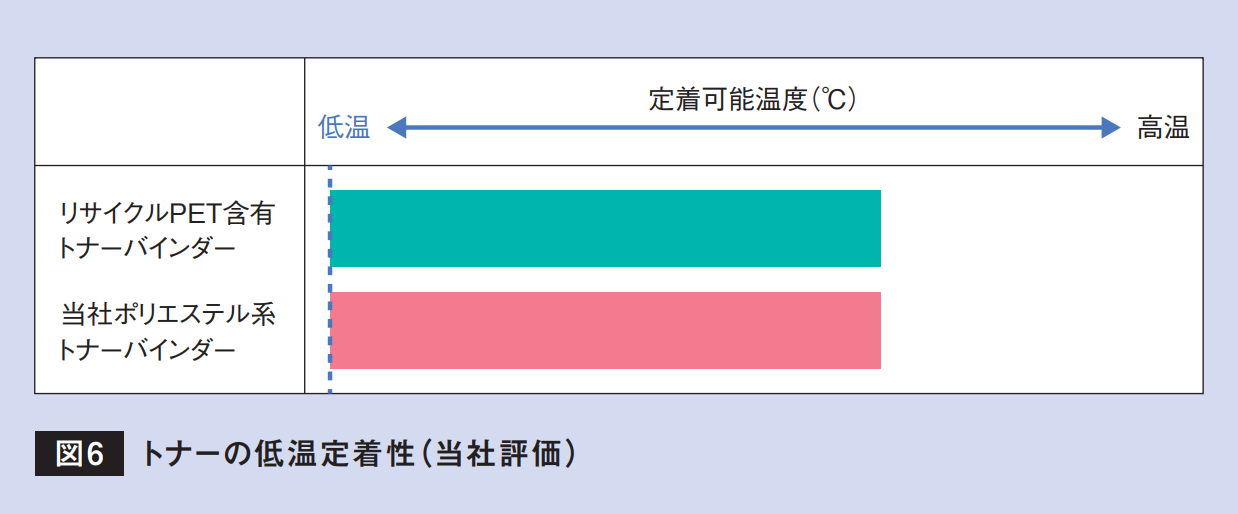

こうして開発したリサイクルPET含有トナーバインダーは、リサイクルPET比率を50%以上にすることができた。その粘弾性は当社のポリエステル系トナーバインダーとほぼ同等の挙動を示した(図5)。また、実際に当社でトナー化して評価したところ、当社のポリエステル系トナーバインダーを使用してトナー化した場合と同等の低温定着性を確認できた(図6)。

当社は、リサイクルPETをトナーバインダーへとアップサイクルする技術を開発し、50%以上の高い再生材比率と低温定着性の両立を達成することができた。本開発品の一般的な樹脂物性(ガラス転移点、酸価、分子量など)は通常のトナーバインダーと同様に制御可能であり、ユーザーニーズに合わせたグレードを取りそろえていく予定である。複写機メーカー各社は地球環境負荷低減に向けたさまざまな開発を進めており、当社はリサイクルプラスチックやバイオマス原料などをトナーバインダー用原料に転換する技術開発などを通して各社の環境対応の取り組みに貢献していく。

参考文献